LES METIERS DIAMANTAIRES DISPARUS | FR

Comme tout les métiers, le secteur diamantaire a connu et connait une évolution. Depuis plus de 5 siècles la technique de taille du diamant, découverte par Louis de Berquem à Bruges, est restée malgré tout le principe de base. Pourtant pas mal de métiers étroitement liés à la taille du diamant ont disparus.

Si au début le moulin individuel était actionné à la « force » humaine, le cheval prit la relève lors de la création d’ateliers de taille. Toute une infrastructure tournait autour de cette « force motrice ».

Dans le Jura et à Idar-Oberstein les moulins étaient actionnés par la force hydraulique grâce aux petites rivières environnantes. Fin 19e siècle la machine à vapeur est utilisée dans les grands ateliers où plusieurs dizaines, voir des centaines de tailleurs pouvaient travailler, c’est aussi la période de la naissance des syndicats ouvriers diamantaires. Cette situation change vers les années 1920 avec l’électrification du pays. Des ateliers de plus petites taille et surtout familiales s’installent dans les campagnes, se qui ne plaisait guère aux syndicats qui en perdent partiellement le contrôles.

Le débrutage, l’ébrutage ou brutage à la main. Le débrutage consiste à donner une préforme ou une ébauche à la pierre brute. Pour cette opération on fixait solidement deux cristaux de diamant brut, à l’aide d’une cire-ciment (mélange de gomme-laque, résine, sable fin à du verre pillé), sur une solide tige en bois plus robuste que celle utilisée pour le clivage. On frottait les deux pierres l’une contre l’autre jusqu’à ce qu’ils soient donné réciproquement la forme voulue.

Le travaille se faisait sur une boite, similaire mais plus grande que celle du cliveur. L’égrisée (poudre de diamant) est récupérée dans la boite au-dessus de laquelle se passait l’opération. Ce travail était pénible et exigeait toutes les forces du débruteur qui devait protéger ses mains avec des gants en cuir épais.

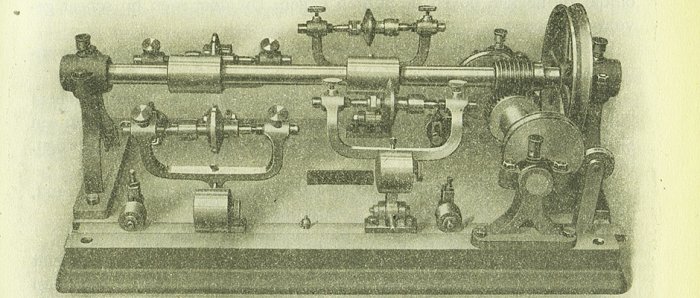

Début du 20e siècle le débrutage est exécuté sur un tour d’abord mise en marche à l’aide d’une pédale (comme les anciennes machines à coudre) et ensuite à l’aide d’un moteur électrique. Ainsi est apparu la machine à tête unique sur laquelle la pierre était encore sertie à l’aide de cire, suivie quelques décennies plus tard de la double tête où la pierre était coincée entre deux pots, les deux types de machines sont encore utilisée actuellement. Le centre de recherche du diamant WTOCD (département du AWDC à Anvers), a depuis la fin du siècle passé, construit différents types de débruteuse automatique, contrôlées par ordinateur, soit deux pierres l’une contre l’autre soit contre une meule diamantée.

Le coupeur des scies pour le sciage Nous trouvons dans les archives de la ville d’Anvers des traces de l’opération de sciage déjà au 17e siècle. Il s’agissait d’un arc en métal, entre lequel l’on pouvait tendre un fil de fer enduit de poudre de diamant. C’était une très longue et épuisante opération manuelle, pour disparaitre dans l’oubli au courant des 2 siècles suivants. Le sciage mécanique a fait son apparition vers la fin du 19e siècle, permettant de récupérer plus de poids et d’avoir des meilleures proportions. Les premières machines de sciage étaient sur un socle, les scies devaient être « coupées » et enduit de boart (poudre de diamant) sur un banc séparé par un coupeur de scies. Ainsi la production du scieur dépendait de la rapidité et de la dextérité de son coupeur. N’oublions pas que tous les ouvriers diamantaires étaient payés à la pièce, plus haute était sa production, plus son salaire augmentait.

|